Làm thế nào chính xác là những vết cắt được thực hiện bởi các máy bay?

2025-02-08

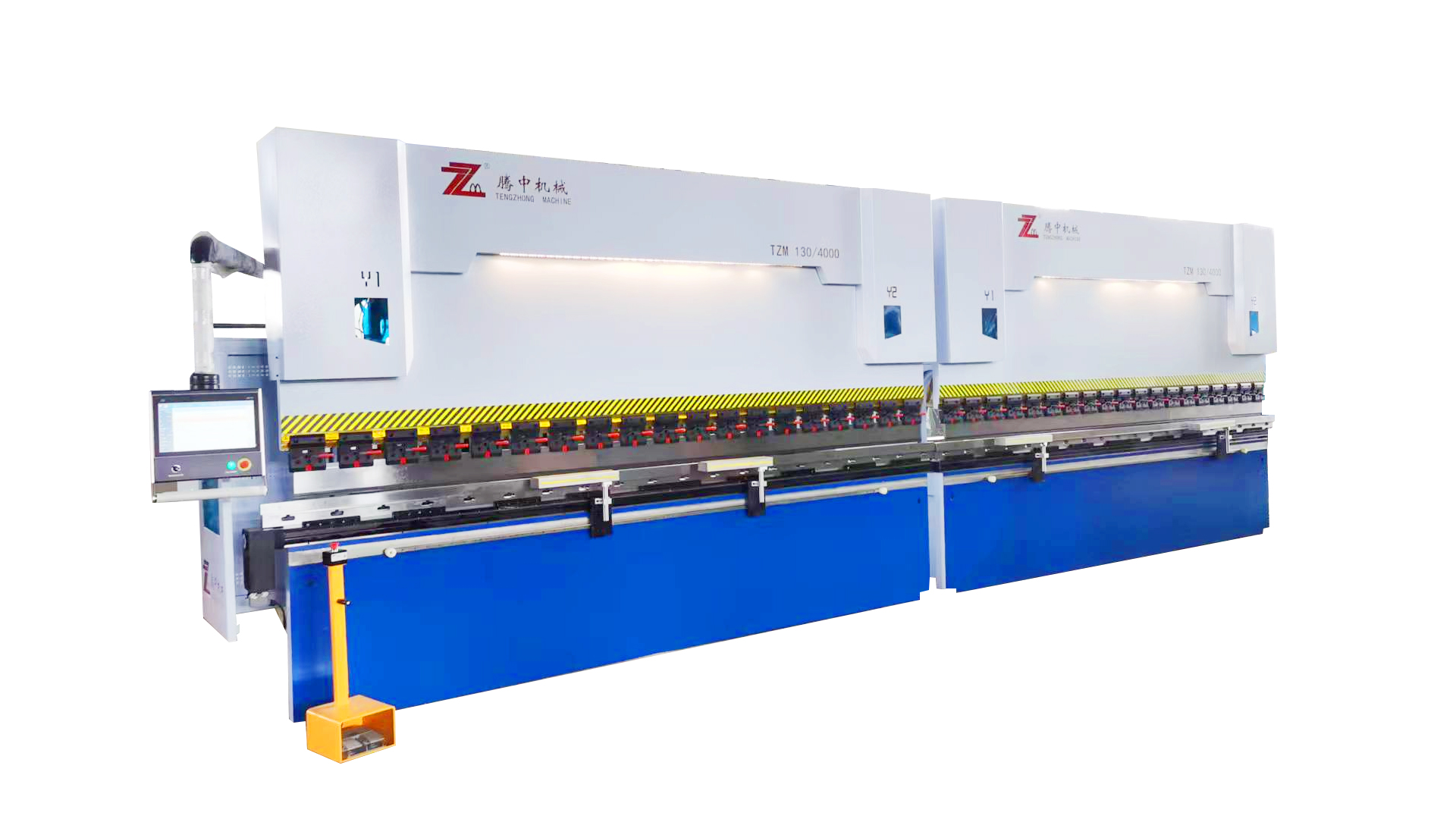

Trong lĩnh vực sản xuất và chế biến công nghiệp, độ chính xác là tối quan trọng. Cho dù bạn đang định hình vật liệu để xây dựng, sản xuất ô tô hoặc máy móc phức tạp, độ chính xác của mỗi lần cắt chỉ ra chất lượng và chức năng của sản phẩm cuối cùng. Trong số các công cụ được thiết kế để đạt được độ chính xác như vậy, máy rãnh Nổi bật. Các thiết bị đa năng này được thiết kế để tạo ra các rãnh, khe và kênh chính xác trong một loạt các vật liệu, từ kim loại đến nhựa. Nhưng làm thế nào chính xác các vết cắt được thực hiện bởi các máy bay, và những yếu tố nào ảnh hưởng đến tính chính xác của chúng?

Cốt lõi của độ chính xác: công nghệ và thiết kế

Các máy rãnh vốn đã được chế tạo để cung cấp mức độ chính xác cao. Trọng tâm của thiết kế của họ là kỹ thuật tiên tiến cho phép họ tạo ra các vết cắt sạch, nhất quán với độ chính xác đáng chú ý. Các công cụ được sử dụng trong các máy này cho dù máy cắt quay, lưỡi cacbua hay chèn chuyên dụng, được điều chỉnh tinh xảo để đáp ứng các yêu cầu đòi hỏi của các nhiệm vụ cụ thể.

Độ chính xác của các vết cắt phụ thuộc phần lớn vào việc xây dựng máy, với các tính năng như khung mạnh mẽ, hệ thống điều khiển tiên tiến và các cơ chế ổ đĩa tiên tiến đảm bảo rằng mỗi hoạt động vẫn ổn định và có thể dự đoán được. Các máy rãnh chất lượng cao được trang bị các điều khiển kỹ thuật số và các tính năng tự động, giúp tăng cường đáng kể khả năng thực hiện các phép đo chính xác xuống micron. Các máy này thường tích hợp với các hệ thống điều khiển số máy tính (CNC), cho phép điều chỉnh và hiệu chỉnh lại khi đang bay, do đó tăng cường độ chính xác và giảm lỗi của con người.

Các yếu tố ảnh hưởng đến độ chính xác cắt giảm

Trong khi các máy rãnh được thiết kế để tạo ra các vết cắt rất chính xác, các yếu tố khác nhau có thể ảnh hưởng đến kết quả cuối cùng. Vật liệu được cắt, tốc độ hoạt động, điều kiện công cụ và hiệu chuẩn máy đều đóng vai trò quan trọng trong việc xác định chất lượng của rãnh.

1. Thuộc tính vật liệu

Các vật liệu khác nhau, cho dù nó có nhựa mềm, thép cứng hay các chất tổng hợp, đáp ứng với các quy trình cắt theo những cách độc đáo. Vật liệu cứng hơn có thể yêu cầu tốc độ cắt chậm hơn hoặc các công cụ chuyên dụng để ngăn ngừa hao mòn hoặc biến dạng, trong khi các vật liệu mềm hơn có thể đòi hỏi phải kiểm soát nhiều hơn để tránh quá mức hoặc cắt giảm. Độ chính xác của việc cắt sẽ thay đổi tùy thuộc vào mức độ điều chỉnh của máy theo đặc điểm của vật liệu.

2. Việc mặc và bảo trì công cụ

Một máy cắt Grooving, công cụ cắt bị hao mòn theo thời gian. Khi các công cụ xuống cấp, khả năng tạo ra các vết cắt sắc nét, chính xác của chúng giảm dần. Bảo trì thường xuyên, bao gồm mài hoặc thay thế công cụ, là điều cần thiết để duy trì các vết cắt chính xác. Mức độ dung nạp của vết cắt phụ thuộc rất nhiều vào độ sắc nét và tình trạng của lưỡi hoặc chèn được sử dụng. Các công cụ đã trải qua sự hao mòn đáng kể có thể gây ra các rãnh không đều và độ sâu khe không nhất quán, làm ảnh hưởng đến chất lượng tổng thể của sản phẩm.

3. Hiệu chỉnh máy và thiết lập

Hiệu chuẩn của máy rãnh là không thể thiếu với tính nhất quán của các vết cắt của nó. Ngay cả sự sai lệch nhẹ trong công cụ, cơ chế thức ăn hoặc đầu cắt cũng có thể dẫn đến độ lệch trong kích thước của rãnh. Các kỹ thuật viên chuyên nghiệp thường xuyên hiệu chỉnh máy để đảm bảo đầu cắt vẫn phù hợp với phôi, đảm bảo việc tạo ra các rãnh với độ sâu và chiều rộng nhất quán. Bất kỳ sự giám sát nào trong hiệu chuẩn đều có thể giới thiệu những điểm không hoàn hảo, mặc dù phút, có thể ảnh hưởng đáng kể đến chất lượng của sản phẩm hoàn chỉnh.

4. Tốc độ cắt và tốc độ thức ăn

Tốc độ mà máy rãnh hoạt động là một yếu tố quan trọng khác trong độ chính xác của các vết cắt của nó. Tốc độ nhanh hơn có thể đẩy nhanh quá trình nhưng đôi khi có thể dẫn đến các rãnh ít tinh tế hơn, đặc biệt là trong các vật liệu khó hơn. Ngược lại, tốc độ cắt chậm hơn cho phép kiểm soát nhiều hơn trong quá trình nhưng có thể tăng thời gian sản xuất. Tốc độ thức ăn, hoặc tốc độ mà vật liệu di chuyển so với công cụ cắt, cũng phải được tối ưu hóa để đảm bảo tính đồng nhất. Tốc độ thức ăn được hiệu chỉnh tốt làm giảm nguy cơ các rãnh không đều hoặc hao mòn công cụ dư thừa.

Đạt được độ chính xác trong mỗi lần cắt

Trong khi một số yếu tố phát huy tác dụng, các máy rãnh hiện đại, đặc biệt là những người có tích hợp CNC, cung cấp một mức độ chính xác cao. Những máy này có khả năng đạt được dung sai chặt chẽ như ± 0,005mm, tùy thuộc vào độ phức tạp của nhiệm vụ. Trong các ứng dụng chuyên môn cao, chẳng hạn như sản xuất hàng không vũ trụ hoặc thiết bị y tế, mức độ chính xác này là không thể thiếu. Trong các lĩnh vực như vậy, ngay cả sự sai lệch nhỏ nhất cũng có thể có hậu quả nghiêm trọng.

Hơn nữa, những tiến bộ công nghệ trong xử lý vật liệu, điều chỉnh thời gian thực và chẩn đoán nâng cao tiếp tục tăng cường khả năng của máy để tạo ra các rãnh nhất quán, chất lượng cao. Sự đổi mới đang diễn ra này đảm bảo rằng, bất kể vật chất hay sự phức tạp của công việc, các máy móc nối tiếp vẫn tiếp tục cung cấp các vết cắt chính xác đáp ứng các tiêu chuẩn nghiêm ngặt nhất.

Các vết cắt được thực hiện bởi các máy rãnh, trong hầu hết các trường hợp, cực kỳ chính xác. Với các điều kiện phù hợp, hiệu chuẩn máy, công cụ sắc nét, tốc độ cắt tối ưu hóa và xử lý vật liệu chính xác, độ chính xác của máy rãnh có thể đạt đến mức đáng chú ý. Khi các ngành công nghiệp đòi hỏi các tiêu chuẩn chính xác cao hơn ngày càng cao, các máy móc rãnh liên tục phát triển, được thúc đẩy bởi công nghệ và đổi mới. Trong tay các nhà khai thác lành nghề và bảo trì đúng cách, các máy này đảm bảo rằng mỗi lần cắt chính xác như lần cuối cùng, duy trì tính toàn vẹn và xuất sắc của sản phẩm cuối cùng.